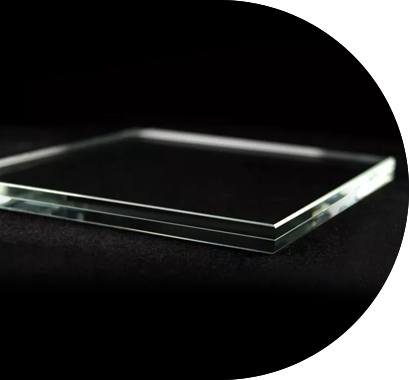

Szkło stało się niezbędnym materiałem we współczesnej architekturze i transporcie. Jednak zwykłe szkło w wielu przypadkach nie jest w stanie zaspokoić wymagań kontroli światła, efektywności energetycznej i komfortu wizualnego. Opracowanie i zastosowanie nisko powróconej laminowanej szkła ma na celu rozwiązanie tych problemów. W tym artykule zagłębimy się w zasady naukowe i procesy produkcyjne szkła laminowanego o niskiej refleksyjnej, a także jego zastosowaniu w praktyce.

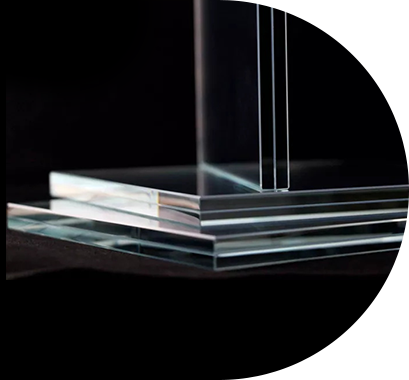

Po pierwsze, produkcja szkła laminowanego o niskiej powtórce obejmuje złożone procesy fizyczne i chemiczne. Ten rodzaj szkła zwykle składa się z dwóch lub więcej kawałków zwykłego szkła i jednego lub więcej funkcjonalnych międzywagi. Kluczowymi składnikami międzywarstwowej są cząstki nanoskali tlenków metali lub innych związków, które pochłaniają lub rozpraszają światło, które w innym przypadku byłyby odbijane. Rozmiar, kształt i rozkład tych cząstek mają kluczowe znaczenie przy określaniu właściwości optycznych szkła.

Optycznie, laminowane szkło o niskiej powtórce wykorzystuje zasadę zakłóceń fali świetlnej. Kiedy światło padnie na szklanej powierzchni, część światła jest odbijana z powierzchni, a kolejna porcja porusza się do szkła. W pewnych warunkach te dwie części fali światła będą zakłócać, zmniejszając w ten sposób intensywność odbitego światła. Regulując współczynnik załamania światła i grubość cząstek w klajście, różnica fazowe fal światła może być precyzyjnie kontrolowana, aby fale światła odbijane są wzajemne, zmniejszając w ten sposób ogólny współczynnik odbicia.

Oprócz konstrukcji optycznej produkcja szkła laminowanego o niskiej refleksji wymaga rozważenia stabilności chemicznej i trwałości. Cząstki w klajście muszą być równomiernie rozproszone i stabilnie przymocowane, aby zapewnić, że szkło utrzymuje swoje właściwości przeciwrefleksyjne w czasie. Wymaga to zastosowania specjalnych segregatorów chemicznych i procesów utwardzania w wysokiej temperaturze podczas procesu produkcyjnego w celu utworzenia solidnego i trwałego kompozytowego kompozytu.

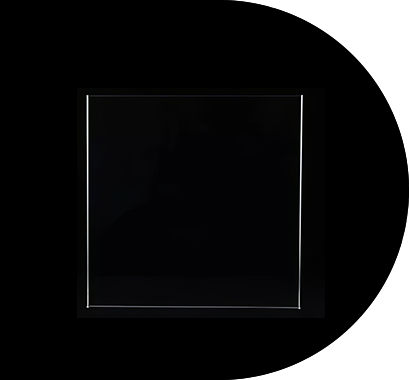

Pod względem procesów produkcyjnych szkło laminowane o niskiej zawartości laminowanej jest zwykle wytwarzane przy użyciu technologii laminowania. Technika ta polega na umieszczeniu wstępnie przygotowanego materiału międzywarstwowego między dwoma arkuszami szkła, które są następnie łączone razem poprzez zastosowanie wysokich temperatur i ciśnień. Proces ten zapewnia nie tylko silne wiązanie między warstwą i szkłem, ale także eliminuje pęcherzyki powietrza i zanieczyszczenia, zapewniając przejrzystość i spójność produktu.

W praktyce szkło laminowane o niskiej zawartości jest szeroko stosowane w architekturze, motoryzacyjnej, lotniczej i innych dziedzinach ze względu na pożądane właściwości optyczne. Na polu architektonicznym jest używany jako materiał dekoracyjny do ścian zewnętrznych i wewnętrznych, zapewniając dobre wykorzystanie naturalnego wygody światła i wizualnego. W branży motoryzacyjnej służy do zmniejszenia olśnienia przedniej szyby przedniej i poprawy bezpieczeństwa jazdy. W sektorze lotniczym niskorefleksyjne szkło laminowane jest stosowane w szybach przedniej i oknach kabinowych w celu ochrony pilotów i pasażerów przed blaskiem.

Pomimo wielu zalet, nisko powtórzona laminowana szkło stoi przed wyzwaniami w praktycznych zastosowaniach. Na przykład jego stosunkowo wysoki koszt produkcji ogranicza jego popularność na dolnym końcu rynku. Ponadto, ze względu na złożony proces produkcji, kontrola jakości i konsystencja wsadowa szklanki laminowanej o niskiej zawartości są również ważnymi problemami w produkcji. Dlatego producenci muszą stale ulepszać proces produkcji, aby zwiększyć wydajność i jakość produktu.

Podsumowując, niskorefleksyjne szkło laminowane jest zaawansowanym technologicznie materiałem, który osiąga pożądane właściwości antyrefleksyjne i różnorodne funkcje praktyczne poprzez wyrafinowane optyczne projekty i zaawansowane procesy produkcyjne. W przyszłości, wraz z postępem badań naukowych i optymalizacją technologii produkcyjnej, szklanki laminowane o niskiej oprawie będzie szeroko stosowane w większej liczbie pól, tworząc jaśniejsze, wygodniejsze i energooszczędne środowisko życia i pracy dla ludzi.